Sluitstuk | 3D-printen van keramiek

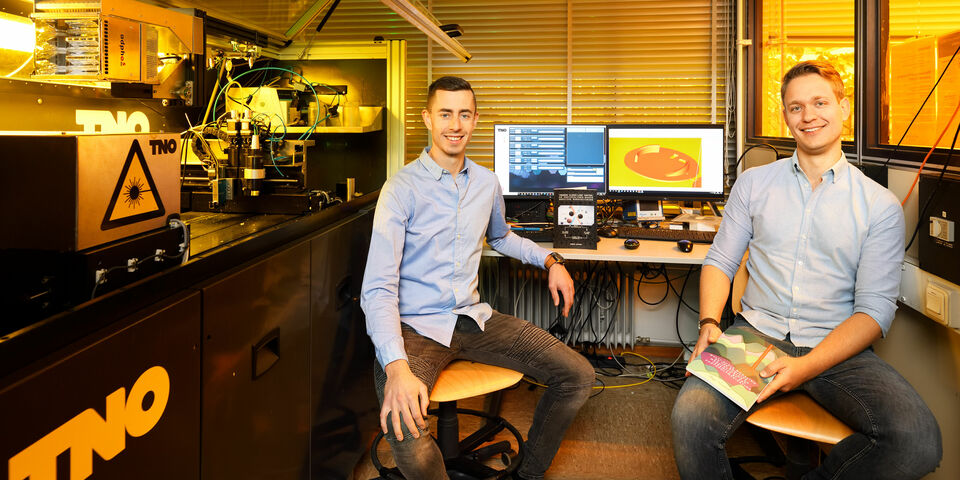

Op de één of andere manier blijven de paden van Steyn Westbeek en Thomas Hafkamp elkaar bij toeval kruisen. Ze begonnen ooit tegelijk aan hun studie Werktuigbouwkunde, ontmoetten elkaar weer bij University Racing Eindhoven en sluiten hun tijd aan de TU/e ook op exact dezelfde dag weer af. Ze promoveren op 26 oktober allebei op onderzoek aan 3D-printen van keramiek; Westbeek als materialenkenner en Hafkamp als regeltechnicus.

Onafscheidelijke vrienden zijn Steyn Westbeek en Thomas Hafkamp zeker niet, maar toch komen de twee werktuigbouwkundigen elkaar telkens weer tegen. “Dat is nooit in overleg gegaan, maar altijd toevallig zo gekomen”, vertelt Westbeek (rechts op de foto). “Eerst deden we samen een OGO-project en later kwamen we elkaar weer tegen bij University Racing Eindhoven”, vult Hafkamp aan. “Daar was ik toen teammanager en Steyn hield zich bezig met het chassis. Daarna hebben we elkaar jaren vrijwel niet gezien, omdat we verschillende masterspecialisaties kozen. Steyn is de materialenman en ik ben van de regeltechniek.”

Beide invalshoeken waren van belang in een onderzoeksprogramma van het High Tech Systems Center van de TU/e in samenwerking met TNO, met als doel het 3D-printen van keramiek naar een hoger plan te tillen. Door keramiekpoeder te mengen met een polymeerhars, kun je met een 3D-printer keramieken voorwerpen maken met elke gewenste vorm. “Je brengt de hars in superdunne laagjes aan”, vertelt Hafkamp. “Na elke stap laat je de hars uitharden door deze te beschijnen met UV-licht.” Na afloop brand je de hars weg in een oven, waardoor een keramieken voorwerp overblijft.

Weinig vervorming

Keramiek is een ideaal materiaal om voorwerpen van te maken die licht moeten zijn en weinig vervormen onder mechanische krachten en temperatuurschommelingen. De gedachte is dat je met een volgende generatie grote 3D-printers bijvoorbeeld wafer chucks zou kunnen maken die siliciumplakken in chipmachines tot op de nanometer nauwkeurig moeten kunnen positioneren, vertelt Hafkamp. ”Een 3D-geprinte wafer chuck zou je makkelijk kunnen voorzien van bijvoorbeeld kanaaltjes om het materiaal te koelen.”

3D-printen is echter een tijdrovend proces, waarbij nu vaak pas achteraf blijkt of het helemaal goed is verlopen. “3D-printers zijn nu nog dom en blind voor defecten”, zo formuleert Hafkamp het probleem. “Ze kunnen niet corrigeren als het fout gaat.” Vanuit verschillende onderzoekgroepen werkten Westbeek en Hafkamp beiden aan dat probleem.

Westbeek focuste zich op het effect van het UV-licht op het uitharden van de gebruikte hars. Daarvoor stelde hij modellen op die de relevante lengteschalen - de golflengte van het laserlicht, de korrelgrootte van het keramiekpoeder en de grootte van het geprinte voorwerp - overbruggen. Dat is niet eenvoudig, benadrukt hij. “Maar we kunnen nu wel de kromtrekking van het materiaal voorspellen en ook wat de invloed is van het keramiekpoeder op hoe de printlagen aan elkaar hechten. Zo kun je vooraf inschatten of een bepaalde geometrie realistisch is.”

Ogen en oren

De opdracht van Hafkamp was om de printer “ogen en oren” te geven om al tijdens het printproces te kunnen bijsturen als er iets fout dreigt te gaan. “Ik heb laten zien dat je al tijdens het uithardingsproces kunt ingrijpen. Ik heb daarvoor een sensor ontwikkeld op basis van infrarood licht. Door te kijken hoeveel van dit licht door het materiaal heengaat, kun je de mate van uitharding inschatten.” Die sensor is niet alleen heel snel, maar kan ook zeer kleine afwijkingen detecteren, aldus Hafkamp.

Of het programma rond 3D-printen van keramiek een vervolg zal krijgen, is nog onzeker. Het verantwoordelijke AMSYSTEMS Center richt zich voorlopig op 3D-printen voor ‘Food & Pharma’. Het zal echter niet verbazen dat Westbeek en Hafkamp inmiddels bij dezelfde werkgever zijn beland. “We zijn toevallig allebei via Bright Society bij Philips terechtgekomen.”

Discussie