- Onderzoek

- 01/12/2015

Beton printen met precisie

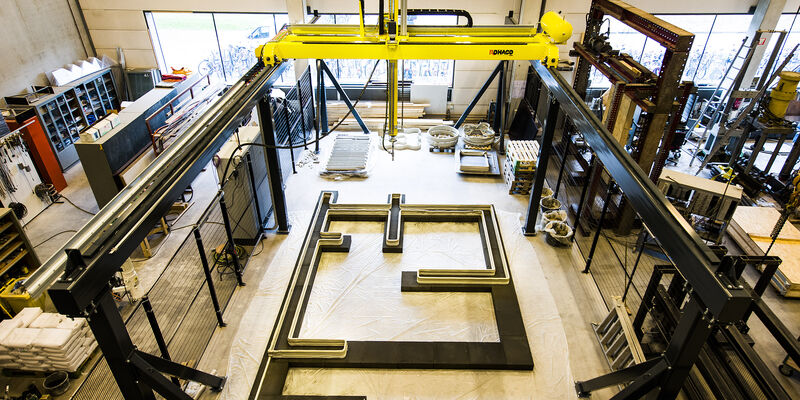

Sinds deze zomer staat in het Pieter van Musschenbroek Laboratorium van Bouwkunde een bijzonder apparaat: een gigantische printer waarmee betonnen structuren kunnen worden vervaardigd van twaalf meter lang, vijf meter breed en vier meter hoog. Tijdens de afgelopen Dutch Design Week kreeg deze voor Nederland unieke betonprinter al volop aandacht, onder meer van het NOS-journaal. Nu de rust enigszins is teruggekeerd staan ‘betonprof’ Theo Salet en zijn team voor de echte uitdaging: hoe halen ze uit de betonprinter wat erin zit?

In theorie zijn de mogelijkheden eindeloos: met één druk op de knop kun je de betonprinter voorgeprogrammeerde wanden met exotische curves laten uitspuwen, of muren die van binnen naar buiten zijn opgebouwd uit lagen akoestisch, isolerend, supersterk en vuilwerend beton. Je kunt kleine sensoren meeprinten, waarmee je de staat van de constructie kunt uitlezen. En dat alles in principe continu, omdat de printer 24/7 in bedrijf kan zijn.

Maar voor het zover is, moeten nog vele hordes worden genomen, weet ook Theo Salet. De in betonconstructies gespecialiseerde hoogleraar van Bouwkunde-afdeling Structural Design geeft toe dat er nog veel technische uitdagingen zijn. Het eerste probleem dat moet worden getackeld, is de precieze samenstelling van het beton. De betonprinter bouwt verticale wanden namelijk laag voor laag op, waarbij een printkop telkens hetzelfde pad doorloopt en daarbij een laag nat beton achterlaat.

“Zodra je bij de vierde of vijfde laag komt, moet de onderste laag zijn uitgehard, anders is die niet sterk genoeg om het gewicht van de lagen erboven te dragen”, legt Salet uit. “Je kunt een sneller hardend beton gebruiken, maar als het al hard is voor de volgende laag erop komt, dan hecht die niet goed.” Daarbij bestaat het risico dat het beton al uithardt voordat het de spuitmond heeft bereikt, en dan is de ellende niet te overzien.

Als het beton uithardt vóór de spuitmond, is de ellende niet te overzien

Tot dusverre is daarom nog gewerkt met een betonsoort die een half uur nodig heeft om hard te worden, waarbij de printer af en toe even pauze nam om de neergelegde structuur de tijd te geven om op sterkte te komen. Dat is een tijdrovende en daarom allerminst ideale oplossing, zegt Salet. “Maar gelukkig kun je met de samenstelling van het beton spelen.” Om dat toe te lichten, legt hij uit hoe de printer is opgebouwd. “Het begint in het mengvat, waar de droge mortel, een mengsel van zand, fijn grind en cement, wordt gemengd met water.”

De mortel wordt daarna via een lange slang naar de spuitmond van de printer gepompt. “Het beton wordt hard door een reactie tussen het cement en het toegevoegde water. Hoe lang dat duurt, kun je beïnvloeden door hulpstoffen of door bepaalde mineralen in meer of mindere mate toe te voegen.” Dat kan in het mengvat aan het begin van de keten, maar dan ligt de snelheid waarmee je moet printen al grotendeels vast. Veel slimmer is het om het hele mengproces te verplaatsen naar de printkop. Uiteindelijk wil Salet daar automatisch de juiste betonsamenstelling laten ontstaan, afhankelijk van het te printen object.

De printkop zelf kan elk pad in de ruimte afleggen met behulp van een soort bovenloopkraan die ook in de verpakkingsindustrie veel wordt gebruikt. “Dat heeft als voordeel boven bijvoorbeeld een knikarmrobot dat je eenvoudig bovenlangs van de ene kant van een geprinte structuur naar de andere kunt komen. In de toekomst kunnen we er altijd nog voor kiezen om voor specifieke toepassingen een kleine knikarmrobot op zijn kop onder de bovenloop te hangen.”

Hoe imposant de betonprinter door zijn afmetingen ook oogt, het meest unieke deel van de printer zit verscholen in een kleine meetkast. Vanuit die kast kan aan de printkop niet alleen elk printpad worden opgeven, maar wordt ook het betonmengsysteem aangestuurd. Via een webapplicatie kan dat zelfs van afstand. Salet: “Met de controle-unit kunnen we ook de snelheid van de printkop en van de pomp aanpassen aan de exacte vorm die we willen printen.” Dat is geen overbodige luxe, aangezien de printkop bij een hoek onvermijdelijk snelheid terug zal moeten nemen. “Als de pomp dan net zo hard blijft doorwerken, dan krijg je meer beton in de hoeken dan op een recht einde, en dat wil je niet.”

Zeker tien mensen werken de komende jaren aan de betonprinter

Kortom: in het betonprintproces hang alles met alles samen. En dat is nieuw voor ontwerpers in de bouwwereld, aldus Salet. “De materiaaleigenschappen van het geprinte beton zijn afhankelijk van de vorm van het geprinte object, en van het exacte printpad en printsnelheid die is gekozen. Dat betekent dat je dit in je ontwerp mee moet nemen. Elke aanpassing in het ontwerp heeft een effect op het maakproces, en vice versa. In de bouwwereld zijn we gewend om lineair te ontwerpen, terwijl de betonprinter een ontwerpproces vereist dat ik parametrisch associatief zou noemen. Dat is ook de reden dat ik naast mijn promovendus Rob Wolfs, een echte constructeur, nu een tweede promovendus voor dit project heb aangenomen, Zeeshan Yunus Ahmed, met een achtergrond als digitaal ontwerpend architect. Samen met mijn collega’s Patrick Teufel, Juliette Bekkering en Cor de Bruijn zal ik hen begeleiden, en we verwachten dat Rob en Zeeshan elk een aantal studenten onder hun hoede zullen nemen. Dat betekent dat we de komende jaren met ongeveer tien man aan de betonprinter zullen werken.”

En er kan nog meer bij, wat Salet betreft. “Er zijn zeker faculteiten waar ze meer ervaring hebben met parametrisch ontwerpen en met robots, en daar kunnen we wel hulp bij gebruiken. We hebben al contacten gelegd met collega’s van Industrial Design, maar we staan ook meer dan open voor samenwerking met andere faculteiten.”

Discussie